施耐德电气业务发展总监Isabelle Zhang女士和技术负责人Jean-Baptiste Fischer先生在其总部的Innovation Hub热情接待了考察团一行,带领考察团参观了创新中心,展示了施耐德电气公司的发展历程、企业文化;介绍了施耐德电气帮助工业企业实现智能制造和可持续发展的解决方案架构及典型案例,分享了施耐德电气灯塔工厂建设和数字化转型历程,以及施耐德电气提供的数字化转型服务的具体内容和服务步骤。

施耐德电气总部大楼

施耐德电气的持续发展之道

施耐德电气(Schneider Electric)成立于1836年,是全球知名能源管理、工业自动化和数字化解决方案供应商之一,世界500强企业。施耐德电气通过集成优秀的工艺和能源管理技术,为客户提供端到云的互联互通产品、控制、软件及服务。此外,通过数字孪生技术,施耐德电气为工业企业提供从设计到运营维护的全生命周期解决方案,助力企业实现数字化和绿色化的双转型,加速迈向未来工业。

数字化解决方案是引领零碳时代,驱动未来工业发展的关键。为了提升其在数字化领域的地位,施耐德电气进行了一系列战略收购,其中包括直接收购了AVEVA,以及通过间接方式收购了PI数据库(OSIsoft)公司。这些收购不仅为施耐德电气带来了更多的数字化技术资源,也扩大了自身在工业领域的业务范围和市场份额,实现其打造全球领先工业软件的发展策略。据施耐德电气官方声明,近期其正在与知名的工程软件公司Bentley Systems(BSY.US)展开谈判,希望通过与Bentley Systems的潜在合作,进一步巩固和提升自身在数字化领域的实力。

经过多年的发展,施耐德电气实现销售收入稳步增长,2023财年销售额为360亿欧元,同比增幅达13%。

施耐德电气2023财年关键数据

厚植文化基因,守护基业长青

“Life Is On”(生命在绽放),是施耐德电气可持续发展的精髓,它形象地描绘了其自身如何从转型升级中获益,以及将如何帮助全球客户从转型升级中获益。在施耐德电气的文化基因里,获取并高效利用能源和数字技术被视为每个人的基本权利。公司致力于赋能所有人,成为其数字化伙伴,使其能够最大限度地利用能源和资源,并确保每个人在任何时间、任何地点都能享受到“Life Is On”的美好体验。

一直以来,施耐德电气坚持愿景使命与经营活动融于一体,通过持续的创新,不断丰富和深化其解决方案,持续为客户带来互联互通、可持续、高效和安全可靠的产品和服务,确保了其在能源管理和自动化领域的领先地位。

Zhang女士向考察团成员介绍施耐德电气企业文化

软件定义自动化,践行绿色智能制造

施耐德电气188年的发展历程正是一部转型史。这家百年企业以钢铁工业起家,埃菲尔铁塔上留有它的印记。在电气化时代,施耐德电气转向电力与控制,拓展全球业务。进入21世纪,施耐德电气再次向能源管理和自动化领域转型,取得行业领先地位。2013年开始,施耐德电气迈入数字化转型新阶段,组建数字化服务团队,改造自己的工厂,为工厂的设备资产管理和能源管理等提供基于云架构的SaaS应用,并逐步开展物联网、工业互联网、数字孪生等方面的探索。

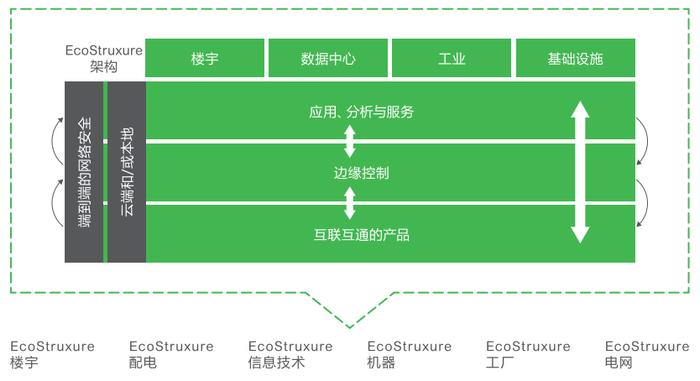

EcoStruxure是施耐德电气软件定义的开放自动化平台,也是其所有解决方案构建和交付的核心基础,具有开放性、互操作性的特点。该平台基于物联网技术,通过软硬件解耦,打破现有系统限制,实现IT/OT的真正融合,推动工业自动化领域的“即插即用”。平台采用了云计算、大数据、物联网、人工智能和网络安全领域中的先进技术,推动了从互联互通的产品到边缘控制,再到应用、分析与服务各个层级的全面创新。

施耐德电气EcoStruxure架构

据介绍,此次参观的施耐德电气总部大楼里几乎所有用于能源分配、控制和管理以及楼宇自动化的设备,都源于施耐德电气自身的产品组合。通过各种传感器采集温度、湿度、CO2排放量等数据,通过EcoStruxure架构与平台对能源情况进行监控和调整,进行数据资产分析和优化,总部大楼能耗降低至47KWH/m2,相较于欧洲能耗平均水平降低了75%。

在“创新,无处不在”的理念指导下,施耐德电气基于EcoStruxure架构与平台,开启了自身绿色智能工厂的建设。目前,施耐德电气在全球拥有93家“零碳工厂”,在中国拥有19家“零碳工厂”、15家被工信部认定的“绿色工厂”和14家“碳中和”工厂,1家灯塔工厂,18家智能工厂和智能物流中心。

施耐德电气的Innovation hub

在施耐德电气创新中心,工作人员向考察团成员展示了其基于EcoStruxure的楼宇、工业解决方案,互联互通的产品,并介绍了其绿色智能制造的实践成果。

据介绍,施耐德电气法国诺曼底工厂基于EcoStruxure三层架构与平台,将厂龄近50年的工厂打造成为国际认可的智能工厂。该工厂通过应用自己的数字孪生解决方案,在虚拟世界中构建现实资产的数字化双胞胎,实时监测设备运行数据,帮助设备人员快速准确定位需要更换或维修的零件,并辅助其完成维修工作,提高运营和维护效率,实现设备整体使用率提升7%,维护成本降低30%。

此外,该工厂利用人工智能技术控制生产流程,通过云端的机器学习大脑对实时采集的水质、设备运转状况等数据进行分析,自动调节和优化水资源的使用,并对异常进行提醒,实现水资源消耗降低60%。该工厂被达沃斯世界经济论坛评选为全球首批“灯塔工厂”。

施耐德电气的WEF灯塔工厂

赋能工业生态,共建可持续未来

施耐德电气既是绿色智能工厂建设的践行者,也是赋能者。与天生做数字化转型服务的公司相比,施耐德电气从制造业起家,更懂得制造业的需求和痛点。施耐德电气结合自身绿色智能工厂的建设经验和技术积累,整合“咨询服务+软件+产品(硬件)”,为客户的数字化转型赋能。

在交流时,施耐德电气IDT负责人Jean-Baptiste Fischer先生介绍了数字化转型服务的五步法:从数字化评估诊断,到战略规划,解决方案设计,到解决方案实施、知识转移,最后提供解决方案支持。数字化转型是一个持续的过程,需要不断地评估、调整和优化;而工艺流程的复杂性,也决定数字化转型不能简单复制、一蹴而就,需要先医后药、小步快跑、逐步实现。

Fischer先生介绍施耐德电气数字化转型服务流程

为此,施耐德电气建立了不同的数字化转型用例库,能够为不同细分领域的客户量身定制解决方案。例如,质量管控方面包括质量分析、质量预测、视觉检测、过程质量控制;生产方面包括基于AI的冷源侧设备智能控制、设备OEE、设备预测性维护、先进过程控制、协作机器人、智能物流、库存优化等;能源方面包括能源智能管理、能源损失检测、高峰预防等典型用例。

截至目前,施耐德电气的EcoStruxure架构与平台已历经多次迭代,并在横向范围内覆盖从离散、混合到流程工业的各个细分领域,在纵向上实现了互联互通的产品、边缘控制以及应用、分析与服务三个层级的打通。随着EcoStruxure架构与AVEVA、ETAP等工业软件的进一步融合,施耐德电气将以不断创新的数字化技术、软硬件产品和综合解决方案,赋能企业迈向高效与可持续的未来工业。

后 记

作为数字化转型专家和可持续发展的先行者,施耐德电气一方面通过文化引领来实现内部数字化理念的认同,通过自身的持续加速数字化转型,践行可持续发展。另一方面,施耐德电气依托全球领先的自动化、电气化和数字化技术优势,推动EcoStruxure开放自动化平台的持续迭代,不断推出创新产品和整体解决方案,以满足千行百业日新月异的转型升级需求,帮助工业企业打造未来竞争力。

在持续转型与自我突破的道路上,施耐德电气积累了丰富的经验,其高效发展的秘诀在于:数字化转型的复杂性不仅源自市场环境,更在于其突破企业内部的挑战。施耐德电气“目光向内”,专注于自身“内功”的修炼,从企业文化的塑造到发展蓝图的规划,再到自身实力与价值的不断提升,值得我国制造企业深入学习和借鉴。